PROJEKTE

ENERGIEÜBERGABEPUNKT EXAKT

ERREICHEN

Die Republik wird elektrisch. Die Energie für Berlin wird außerhalb erzeugt. Für neue Kabel in die Innenstadt wird die 8 Kilometer lange Kabeldiagonale gebaut. In Berlin Mitte den Energieübergabepunkt exakt erreichen ist keine leichte Aufgabe, denn die Röhre ist äußerst eng. Damit die Zieltafel weiß, wo sie steht, müssen sie die Ingenieure und Techniker durch das ein Meter hohe, 40 cm breite und 100 Meter lange „Messfenster“ hochpräzise mit dem richtigen Maß einmessen.

IVL VOM HBF IM DBREF MIT KR, EKW, DKW, BE, NW UND ESTW

ERSTELLEN

Die Gleiserneuerung in München muss gut geplant sein. Grundlage ist ein Lageplan in dem auch die Gleisgeometrie im Referenzsystem der Deutschen Bahn dargestellt ist. Die schöne Anordnung von Kreuzung, einfachen und Doppelkreuzungsweichen müssen sachkundig aufgemessen werden. Wichtige Punkte der Gleis- und Weichengeometrie wie Bogenende und Neigungswechsel sowie Zwangspunkte wie das Stellwerksgebäude dürfen nicht fehlen. Es ist also ein Ivl vom Hbf im DBREF mit KR, EKW und DKW sowie BE, NW und ESTW zu erstellen.

STRUCTURE FROM MOTION SCHAFFT FRÄSMODELL

Der denkmalgeschützte Chemnitzer Viadukt wird saniert. Einige Grauguss-Lagerteile müssen aus statischen Gründen durch möglichst originalgetreue Frästeile ersetzt werden. Die 3D-Modelle für die CNC-Fräse werden mittels der structure from motion Methode erstellt: Durch Herumgehen um ein Objekt können wir seine Struktur erfassen. Ebenso lässt sich aus vielen, aus jeder Richtung aufgenommenen Bildern ein detailreiches 3D-Modell berechnen.

SCHNELLFAHRSTRECKE SCHLÄGT FLÜGE

Mannheim – Stuttgart – Ulm. Durchs Ländle mit dem Zug geht bald schneller als im Flug. Damit das auch ruckfrei, also komfortabel und dauerhaft geht, wird jede Schwelle entlang der Schnellfahrstrecke Stuttgart – Wendlingen auf einen halben Millimeter feingerichtet und dann zu einer Festen Fahrbahn einbetoniert.

FESTPUNKTBEZÜGE FÜR FRIESENBRÜCKE BEREITSTELLEN

Die Friesenbrücke über die Ems bei Weener wurde am 03.12.2015 von einem Frachtschiff gerammt und für den Eisenbahnverkehr unpassierbar, die Hauptstrecke von Bremen nach Groningen unterbrochen. Nun wird sie als Europas größte Hub-Drehbrücke neu gebaut, denn auch in Zukunft sollen die Kreuzfahrtriesen der Papenburger Mayer-Werft zur Nordsee kommen. Höchste Präzision ist die Voraussetzung für jahrzehntelangen reibungslosen Betrieb. Unverzichtbar ist ein Festpunktfeld mit jederzeit verfügbaren, präzisen Koordinaten. Nur: bei 4 Meter Tidenhub gibt es keine verlässlich festen Objekte in Baustellennähe. Die Lösung ist ein Satellitengestütztes, tachymetrisch vernetztes, kontinuierlich ausgeglichenes Festpunktfeld. Alle 15 Minuten werden vier Hauptpunkte mit GNSS bestimmt, die Vektoren untereinander mit Tachymetern ermittelt und die aktuellen präzisen Koordinaten mittels Ausgleichungsrechnung ermittelt. So lassen sich jederzeit die Festpunktbezüge für die Friesenbrücke bereitstellen.

KILOMETERLANGE KURVEN KINEMATISCH KONTROLLIEREN

Die Gleise der Schnellfahrstecke Hannover-Würzburg wurden erneuert. Vor der Freigabe des Abschnitts Kassel-Fulda muss noch die hergestellte Gleisgeometrie überprüft werden. Mit modernsten Verfahren geht das ohne stehen zu bleiben, in der Bewegung. Clevere Kollegen können kilometerlange Kurven kurzerhand kinematisch kontrollieren. Das sorgt für kurze Sperrzeiten und eine schnelle Freigabe der dringend benötigten Strecke.

SCHWIMMGREIFERGEOMETRIE

GENAU SCANNEN

Im Kiestagebau eingesetzte Bagger gäben leicht Kulissen für Science Fiction Filme ab. Sie sind aber nicht fiktiv sondern äußerst real und effektiv. Dieser hier schon seit langer Zeit. Damit er auch künftig zuverlässig Rohstoffe für die Bauindustrie fördern kann, muss er überholt werden. Die Schwimmgreifergeometrie genau scannen und modellieren bildet die Grundlage für eine rasche, kostensparende Sanierung.

DÜSSELDORF DURCHGÄNGIG DREIDIMENSIONAL

DIGITAL DOKUMENTIEREN

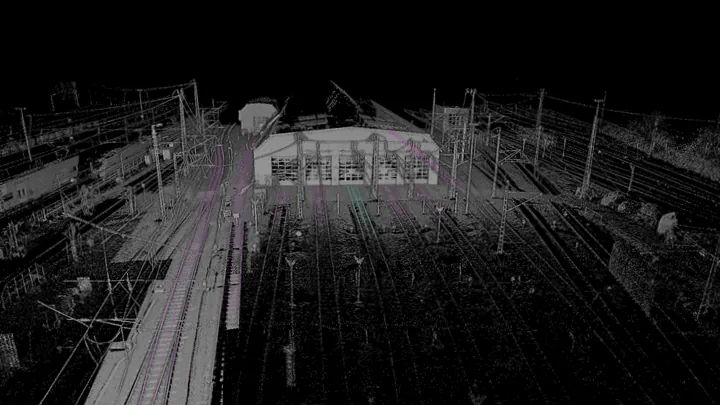

Die Stellwerke des Abstellbahnhofs Düsseldorf sind in die Jahre gekommen. Sie sollen durch ein neues elektronisches Stellwerk abgelöst werden. Dazu muss der Bestand an Gleisen, Weichen und Signalen im Abstellbahnhof Düsseldorf durchgängig dreidimensional digital dokumentiert werden. Alle Gleise wurden kinematisch gescannt und die Trassen daraus abgeleitet.

AN AUSSENFASSADE ACHSEN ANBRINGEN

Der Wissenschaftsstandort Ulm profitiert von der starken Wirtschaft in der ländlich geprägten Region. Anderseits profitiert die Jahrhunderte alte, freigeistige Kulturstadt an der Donau von Forschung und Lehre. Daher wird in der Münsterstadt kräftig in die Wissenschaft investiert. Bis 44 Meter hoch ragen die 8 Gebäude des Ulmer Science Park über das Straßenniveau. Damit die nicht nur mächtig wirken, sondern auch „etwas gleich“ sehen, helfen Geodäten, indem sie an den Außenfassaden Achsen anbringen. Die Fassadenbauer haben dann leichtes Spiel.

EISERNE ELBEBRÜCKEN EILENDS ERTÜCHTIGEN

Die aus den 1920ern stammenden Eisenbahnbrücken über die Norderelbe in Hamburg müssen dringend saniert werden. Um die eisernen Eisenbahn-Elbebrücken mit eigens erstellten Einbauteilen eilends ertüchtigen zu können, haben Ingenieure und Technikerinnen der intermetric ein aktuelles, präzises 3D-Modell erstellt. Die damit passgenau gefertigten Stahlbauteile werden die Obergurte künftig verstärken.

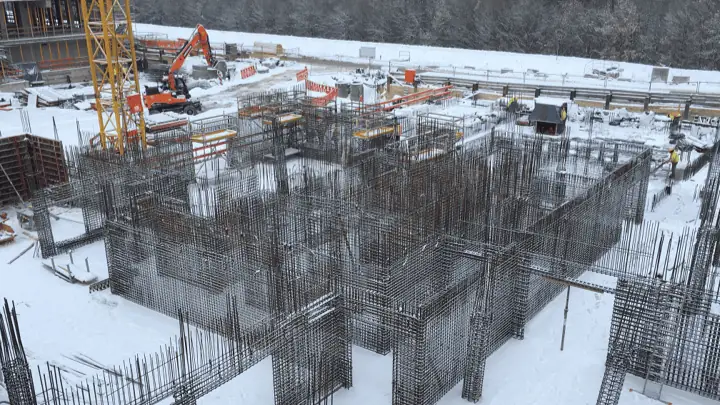

EISIGES EISEN EINRICHTEN

Manchmal schlägt der Winter noch zu. Bei Frost, Schnee und Eis wird schalen sehr beschwerlich und betonieren oft unmöglich. Soll die Baustelle trotzdem weiterlaufen, wird die Bewehrung frei vorgebaut. Für den Geodäten heißt es dann, nicht Achsen und Schalungen abstecken, sondern eisiges Eisen einrichten.

GEODÄSIELEHRE GREIFBAR GESTALTEN

Geodäten wissen: sie haben den besten Beruf der Welt. Die Erde einteilen, die sichtbare Welt vermessen und kartieren, Ideen präzise entstehen lassen, das eigene Umfeld gestalten und erhalten, an großartigen Veränderungen unmittelbar mitwirken und zu deren Gelingen aktiv beitragen. Das können Geodäten wie niemand anders. Aber die Lehre ist abstrakt. Exkursionen mit begeisterten Ingenieuren können die Geodäsielehre greifbar gestalten.

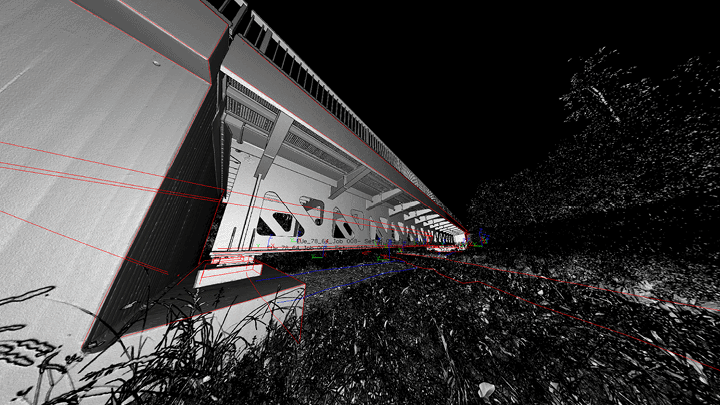

PUNKTWOLKEN PASSGENAU WIEDERGEBEN

Punktwolken sind aus dem Bau nicht mehr wegzudenken. Millionen, oft Milliarden von Einzelpunkten zeigen, wo sich eine lichtundurchlässige Oberfläche befindet. Aber wie werden daraus für die Planungsingenieurin interessante Objekte wie Widerlager, Lager, Überbau, Kappe, Geländer? Das machen die Vermessungsingenieure, die 3D-Objektmodelle oder Gittermodelle erstellen, welche die Punktwolken passgenau wiedergeben.

STETS STANDSICHER STATIONIEREN

Auf Baustellen arbeiten viele Gewerke gleichzeitig. Besonders gilt dies auf Sperrpausenbaustellen, für die der Gleisbetrieb eine gewisse Zeit unterbrochen ist. Jeder braucht Platz und steht unter Zeitdruck. Jeder braucht präzise geometrische Angaben. Der Vermessungsfachmann muss da Ruhe bewahren, den Überblick behalten und stets standsicher stationieren. Er sorgt dafür, dass nachher alles zusammenpasst und aus vielen Teilen ein stimmiges Ganzes wird.

FLUTBRÜCKEN FLUGS BIMEN

Die Bahnstrecke Halle-Bebra, auch Thüringer Bahn genannt, ist Teil der Hauptverbindung Berlin, Leipzig, Fulda, Frankfurt am Main. Südlich von Halle (Saale) verläuft sie etwa 5 km lang über Flutbrücken durch das Landschaftsschutzgebiet Saale-Elster-Aue. Die historischen Brücken sollen ertüchtigt werden. Dabei sind neben Bahnbetrieb, Statik, Baukosten und aktueller Bauwerksgeometrie auch die Belange von Naturschutz und Denkmalschutz zu berücksichtigen. Als ideale Planungs- und Entscheidungsgrundlage erstellen wir ein 40 Meter breites 3D Modell der Strecke inklusive Umgebung. Die Zeit drängt, denn die Entscheidungsprozesse dauern. Also früh los und die Flutbrücken flugs BIMen.

iTL INSIDE

Das Bahn-Projekt Stuttgart–Ulm umfasst die Teilprojekte Stuttgart 21 und Neubaustrecke Wendlingen–Ulm. Festpunktfeld, Erdbau, Rohbau und Oberleitungsanlage sind mit dem richtigen Maß entstanden. Nun werden noch die Gleise in die exakte Position gebracht und mit Beton vergossen. Zusammen mit unserem Projektpartner Rhomberg Sersa haben wir eine Maschine gebaut und mit intermetric Track Lifter (iTL) Steuerung ausgestattet. Sie übernimmt das Heben und Grobpositionieren des Gleisrosts. Dank iTL inside gelingt ihr das in Lage, Höhe und Überhöhung auf 2 mm genau. Das nachfolgende Feinrichten mit intermetric Laseralignement auf 0,5 mm geht dann leicht von der Hand.

BRÜCKEN-BESTANDS-BIM BAUEN

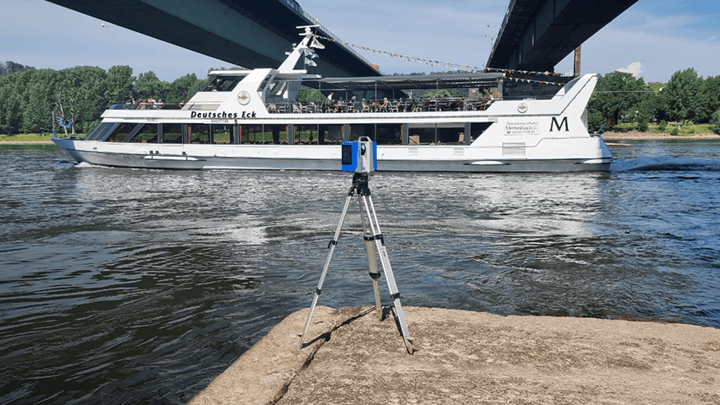

An der Horchheimer Eisenbahnbrücke in Koblenz läuft parallel zu den Gleisen ein schmaler Weg. Dieser soll zum 2,5 m breiten Radweg ausgebaut werden. Als Grundlage für die digitale Planung nach Building Information Modeling Standard gilt es, ein Brücken-Bestands-BIM-Modell zu bauen. Dies umfasst Gelände, Bauwerk, Versorgungsleitungen, Schachtprotokolle, Gleisschalmittel, Signale, Weichen, Kabelverteiler, Bäume im Baufeld, Gleise, Quer- und Längsschnitte durch die Brücke und den Bahndamm, nicht aber vorbeifahrende Ausflugsdampfer.

VIRTUAL REALITY TRIFFT REAL VIRTUALITY

Mit unseren 3D Laserscannern erfassen wir dichte Punktwolken der realen Welt. Aus diesen schaffen wir Modelle, welche die erfassten Gebäude, Bauwerke und Topographie hochgenau geometrisch abbilden, einige ausgewählte Funktionen nachbilden und sich in gewisser Weise wie diese verhalten. Wir schaffen also Welten, die nur im Computer vorhanden sind, virtuelle Realitäten. Der Regenbogen hingegen ist von Natur aus eingebildet, virtuell, aber real erlebbar, eine reale Virtualität.

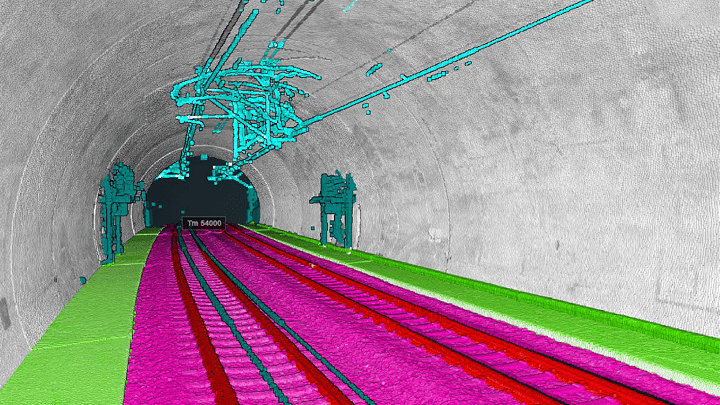

STUTTGART 21 SCHIENEN EINZWÄNGEN

Die Tunnel für Stuttgart 21 sind fertiggestellt. Der Innenausbau läuft auf vollen Touren. Die Gleise werden in der wartungsarmen Technologie Feste Fahrbahn gebaut. Hierzu werden die Schienen erst präzise eingemessen und justiert, dann eingezwängt und schließlich in Beton vergossen. Für Stuttgart 21 Schienen einzwängen ist der wichtigste Teil des Projekts, denn ohne Gleise fährt kein Zug.

HAUPTTRIBÜHNE HERAUSPUTZEN

Die Fußballnation bereitet sich vor für die EM 2024. Da darf auch das Traditionsstadion am Neckar nicht fehlen. Im Jahr 2011 wurde das Neckarstadion zur reinen Fußballarena umgebaut. Nun wird auch noch die 1974 errichtete Haupttribüne herausgeputzt und erneuert. Der Umbau läuft nach dem modernen BIM-Verfahren, bei dem präzise Geometrieangaben erfolgsentscheidend sind.

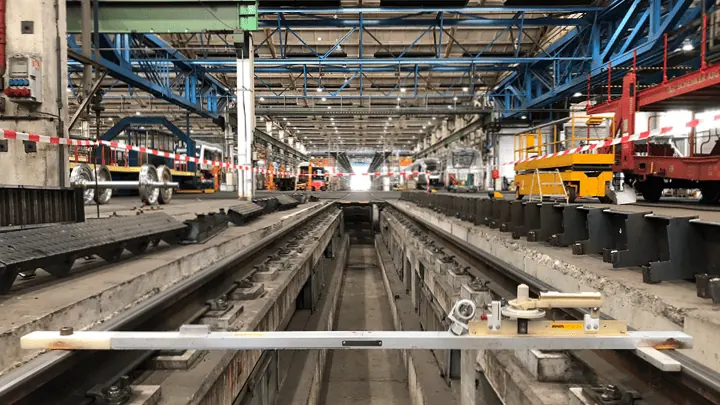

GLEISGRUBE GENAU GERADE GEBAUT

Eine Grube in der heimischen Garage für die Reparatur des Familienkäfers haben wohl nur noch wenige. Die Hebebühnen in den Werkstätten haben sie verdrängt. Für die Wartung von Lokomotiven, Triebwagen und auch Personen- und Güterwaggons ist die Grube aber alternativlos. Damit die großen Lasten sicher abgetragen werden und die Techniker nicht gefährden, muss die Gleisgrube genau gerade gebaut sein.

TUNNELTÜBBINGE TRACKEN

Im maschinellen Tunnelvortrieb werden unmittelbar hinter dem Schneidrad vorgefertigte Ringe eingebaut, um den Tunnel auszukleiden und zu stabilisieren. Die Ringe werden aus sieben Segmenten, den Tübbingen, zusammengesetzt. Zum dreidimensionalen Tracken der Tunneltübbinge werden biachsiale Inklinometer eingebaut, die kontinuierlich ihre Neigungen funken und dadurch die Bauleitung informieren, ob die Röhre dem Erddruck standhält.

KOLKE KOORDINIEREN UND KARTIEREN

In Deutschland gibt es über 25.000 Eisenbahnbrücken. Viele Brückenpfeiler stehen an oder in Flüssen. An den festen Strukturen bilden sich im vorbeiströmenden Wasser Wirbel, die zu Auswaschungen am Ufer führen können. Die gefürchteten Hohlräume in der Nähe der Brückenpfeiler, die Kolke, zu koordinieren und kartieren ist für das Beurteilen der Standsicherheit unabdingbar.

HALTEPUNKT HIRSCHAID HERRICHTEN

Die 17 Verkehrsprojekte Deutsche Einheit sind weitgehend abgeschlossen. 39 Mrd. Euro wurden investiert, 22,6 Mrd. davon in den 9 Schienenprojekten. Eines der letzten im Bau befindlichen Teilprojekte ist der Umbau des Knotens Bamberg im VDE 8.1. Hierbei wird die bestehende zweigleisige Strecke um zwei Gleise erweitert und mit einem elektronischen Stellwerk ausgestattet. Dadurch kann der Fernverkehr Berlin–München parallel zum Regionalverkehr effizienter abgewickelt werden. Als Planungsgrundlage braucht es richtige, aktuelle, vollständige und einheitliche Bestandsdaten. Dann kann man auch den an der Strecke liegenden Haltepunkt Hirschaid herrichten.

VERKEHRSPROJEKTE DEUTSCHE EINHEIT

Im Morgengrauen ziehen Geodäten als erste ihre Spuren in den Schnee. Viele tausend Stunden haben sie und ihre Kollegen dem Verkehrsprojekt Deutsche Einheit zum Erfolg verholfen. Die großen Zentren sind durch hunderttausende Meter Gleis verbunden. Jeder einzelne wurde exakt verlegt. Berlin, Bamberg, Breitengüßbach, München.

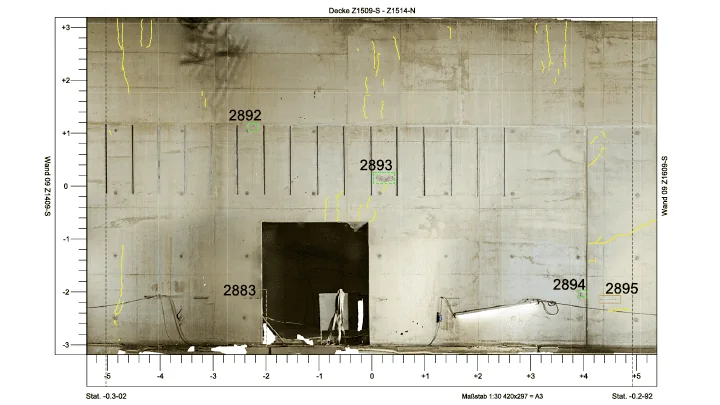

KÜNSTLICHE INTELLIGENZ

Beton ist ohne Risse nicht zu haben. Zu große oder zu viele stellen aber einen Mangel dar. Daher sind im Tunnelbau Risse ab 0,3 mm zu dokumentieren. Bisher eine Sisyphusarbeit, ist es uns nun gelungen, mit Künstlicher Intelligenz feinste Fissuren flott flächendeckend zu finden.

LICHTRAUMFREIHEIT NACHWEISEN

Bald rollt der Schnellzug reibungsarm auf den Schienen. Das ist komfortabel und spart Energie. Doch wehe, etwas ragt in seinen Weg! Kein Ausleger, keine Brücke, kein Signal darf die rasende Fahrt behindern. Nach jedem Umbau garantieren Geodäten die Gleisgeometrie gewissenhaft mit dem Gleisgalgen und die Lichtraumfreiheit mittels PELIM.

ENERGIEVERSORGUNG FÜR BERLIN

Der deutsche Klimaschutz setzt auf Strom. Strom in großen Mengen. Die Kabeltrassen müssen ausgebaut werden. Die 8 km lange Kabeldiagonale bringt den Strom im Tunnel in die Hauptstadt. Geodäten ermöglichen effektiv die Energiewende.

FILSTALKLINIK GÖPPINGEN

Die Hubschrauber sind ein wichtiges Standbein des Rettungswesens im großen Landkreis Göppingen. Den Luftrettungslandeplatz leveln Geodäten in 28 m Höhe über dem neuen Göppinger Klinikum exakt ein, damit bei der Landung und beim Transport in den OP alles glatt läuft.

3D-DOKUMENTATION

Für eine bessere, definierte Entwässerung des Hanges, wurde der Durchlass durch den Bahndamm verrohrt. Nun ist der Durchlass noch dreidimensional zu dokumentieren.

SCHLUSSDOKUMENTATION

Die Bahnstrecke ist fertig. Bald soll sie in Betrieb gehen. Damit die Baufirma die Abnahme erhält und alle Objekte der Strecke im Dokumentationssystem der Bahn erfasst werden können, muss die Strecke schnell schlussvermessen werden, am besten kinematisch.

KÜNSTLICHE INTELLIGENZ

Milliarden einzelner gleichartiger Scanpunkte sektionieren Geodäten systematisch mittels speziell trainierter deep learning Algorithmen.

FESTE FAHRBAHN

Hochgeschwindigkeitszüge belasten Gleise stark. Widerstandsfähiger als Schottergleise ist die Feste Fahrbahn, bei der Schwellen in Beton verlegt sind. An langen Brücken verteilen spezielle Ausgleichsplatten temperaturbedingte Längsausdehnungen auf mehrere Meter und lagern die Feste Fahrbahn locker.

AUTOBAHN AUSBAU

Die A81 zwischen Sindelfingen und Böblingen ist ein vierspuriges Nadelöhr im Süden Stuttgarts. Vor dem sechstreifigen Ausbau werden die querenden Brücken erneuert, verlängert. Nach dem pünktlichen Einbau der Eisenbahn-Hilfsbrücke kann man die Engstelle endlich entschärfen.

ELEKTROMOBILITÄT

Die Batteriemontage für die Elektromobilität muss in Großserie sowohl effizient als auch präzise ablaufen. Die nötigen Zentrierstationen werden von Geodäten auf hundertstel Millimeter eingerichtet. Empower electromobility.

DIGITALER ZWILLING

Die bayerische Landeshauptstadt will digitaler werden. Ein digitaler Zwilling soll entstehen und dauerhaft aktuell gehalten werden. Das geht nur mit Mobilemapping, also mit Fahrzeugen, die den gesamten Straßenraum scannen, fotografieren, vermessen. Tausende präzise eingemessene Passpunkte bilden den übergeordneten Referenzrahmen und machen München mobile mapbar.

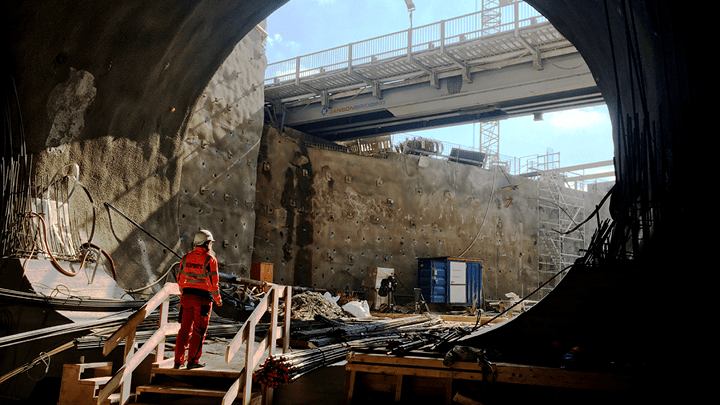

12 STUDIERENDE TUNNELBAUER AM TIEFBAHNHOF STUTTGART 21

Lehre und Ausbildung haben bei intermetric eine lange Tradition. Wir unterrichten an Hochschulen und Unis, wir betreuen Praktika und Abschlussarbeiten. BORS, BOGY und Schülerpraktika lassen junge Mädchen und Jungs Baustellenluft schnuppern, so wie bei einer Exkursion 12 studierende Tunnelbauer am Tiefbahnhof Stuttgart 21.

NEG NACHHALTIGE ELEKTRIFIZIERUNG GEOMETRIEREN

Die 13,7 km lange Strecke Niebüll-Dagebüll wurde vor 125 Jahren als 600 mm Schmalspurbahn eröffnet und seither mehrfach modernisiert. Die aktuelle Eignerin, die Norddeutsche Eisenbahngesellschaft, NEG, will noch nachhaltiger werden und die Strecke elektrifizieren. Mit Inertialmesssystem, GNSS und Lasersanner ausgestattet, war das Nachhaltige-Elektrifizierung-Geometrieren für die NEG schnell erledigt.

GEODÄTISCHE GRUNDLAGEN GPSEN

Der Morgen ist noch jung. Die Nebel steigen aus den Feldern. Der Geodät war schon am Werk, um das Festpunktfeld für die Gleiserneuerung zu schaffen, also per Global Navigation Sattelite System, kurz GNSS – sprich GPS, die geodätischen Grundlagen für die Planung zu schaffen.

HOCHWASSERSCHUTZ HIER HELFEN HOBBITS

Auenland in der Eifel. Geodätische Hobbits „Geobbits“ sind ausgeschwärmt, um die Topographie der Auenwälder präzise zu erfassen. Fangzäune sind nach ihren Plänen errichtet, um Gesteinsmassen, welche von Trollen, Bergriesen oder Hochwassermassen in Richtung Eifelstrecke geschleudert werden, in Zukunft sicher abzufangen.

STREITGRABENBRÜCKE STÄNDIG GENAU BEOBACHTEN

Der Stuttgarter Flughafen liegt südlich der Stadt, durch die A8 vom Stadtbahnnetz getrennt. Die Trennung überwindet die Streitgrabenbrücke. Über sie fährt die U6 seit 2021. Im Mai 2020 wurde die 1600 t schwere Brücke über die 12 Spuren der Autobahn gefahren. Damit sie genau am Widerlager ankommt, mussten Ingenieure und Techniker der intermetric die Streitgrabenbrücke ständig genau beobachten.

HISTORISCHE GRENZEN GENAU HERSTELLEN

Auch alte Gemäuer wechseln die Besitzer. Nicht immer zur Gänze. Werden nur Teile veräußert, so gilt es, historische Grenzen genau herzustellen, für eine von Beginn an gute Nachbarschaft.

STOCKHOLMER SÜSSWASSER SCHÜTZEN

Der Mälarsee, schwedisch Mälaren, ist das Trinkwasserreservoir Stockholms. 1,3 Millionen Menschen leben davon. Der Meeresspiegel steigt inzwischen schneller als die postglaziale Landhebung, welche die Erdkruste unter Mälaren 6 mm pro Jahr anhebt. Das Geomonitoringsystem der intermetric überwacht die Bauarbeiten um die Stockholmer Schleuse „Slussen“. Sie wird erhöht, um auch bei Sturmflut die Stockholmer Süsswasserversorgung sicher zu schützen.

WEICHEN WEICHEN NICHT

Weichen weichen nicht, sie ändern die Fahrt des Zugs.

Weichen sind nicht weich, sie sind eisenhart.

Weichen eichen wir nicht, wir justieren sie exakt.

Weichen führen uns sanft auf neue Wege.

HILFSBRÜCKEN HURTIG HAARGENAU HEREINHEBEN

Nur 31 Tage von der Idee bis zur Inbetriebnahme standen zur Verfügung. Bestandsaufnahme, Verdichtung des Referenzrahmens und Trassierungsentwurf waren unsere Vorarbeiten für die Planung. Für die Ausführung waren wir dann zwei Tage vor Ort, um die mit 31,7 m längsten Hilfsbrücken hurtig haargenau hereinzuheben.

RAUF RUNTER RUNTER RAUF

Runter oder rauf, das war bei S21 lange die Frage. S21 macht beides. Mehrfach. Unter der U-Bahn, über der S-Bahn, über den Regenwassersammler, unter der Bahndirektion, unter dem Rosensteinpark, über den Neckar, über dem Nesenbach, unter dem Neckar, unter dem Fernsehturm, rauf auf die Filderebene. Hier am Zwischenangriff Abstellbahnhof kreuzen sich die neuen Tunnel der S-Bahn und der neuen Fernbahn. Runter und rauf.

STEINE SÄUBERLICH SÄGEN SCHNEIDEN STRAHLEN SCHLEIFEN

In der Nachbarschaft der Chr. Teufel GmbH wird gebaut. Das Verarbeiten wertvoller Natursteine zu Küchenarbeitsplatten erlaubt keine Ungenauigkeiten. Ingenieure der intermetric haben die Präzisionsmaschinen während der Bauzeit mehrfach submillimetergenau vermessen und festgestellt, dass es keine Deformationen gab. Teufel kann weiterhin Steine säuberlich sägen, schneiden, strahlen, schleifen.

OST WEST NORD SÜD, OH, WIRD'S NUN SCHÖN!

100 Jahre U5 in Berlin, 10 Jahre Lückenschluss, 3 neue Bahnhöfe, 3 km Tunnelbau durch das Herz der Hauptstadt. Eine Eröffnung. Der Kreuzungsbahnhof Unter den Linden verbindet auf 3 Ebenen die U5 mit der U6. Man kommt nach Ost, West, Nord, Süd, oh, wird’s nun schön!

Verdichtung des Festpunktfeldes der Bahn

Die Bahn modernisiert laufend ihre Infrastruktur. Basis dafür ist NXO, das Festpunktfeld der Deutschen Bahn mit 4 km Punktabstand. Für jede konkrete Baumaßnahme muss es verdichtet werden, so wie hier bei Ansbach.

Verdichtung des Festpunktfeldes der Bahn

Auch im Hochschwarzwald hält die DB ihre Infrastruktur in Schuss.

Die Höllentalbahn von Freiburg nach Donaueschingen ist die steilste Hauptbahn Deutschlands. Die geodätischen Grundlagen haben wir auch im Höllental beim Hirschsprung geschaffen.

Verdichtung des Festpunktfeldes der Bahn

Die Bayerische Zugspitzbahn ist ein historisches aber hochmodernes

Verkehrsmittel: vollelektrisch, emissions- und lithiumfrei. Wir legten mit dem neuen Festpunktfeld die geometrischen Grundlagen für weitere Jahrzehnte reibungslosen Verkehrs.

Hochbauvermessung

Auf dem Bau geht es früh los. Morgenmuffel mögen noch manche Mütze Müdigkeit mitsichrumtragen, aber wenn es der Hochbau aufgrund guter geodätischer Grundlagen bis ins vierte Geschoss geschafft hat und man bis zur Schwäbischen Alb blicken kann, dann muss man die Möhringer Morgensonne einfach mögen.

Hochwasserrückhaltebecken Hechingen

Kelchstützenschalung kontrollieren

Der neue Stuttgarter Tiefbahnhof wächst. Markantes Wahrzeichen werden die kelchförmigen Stützen, durch die in Zukunft Licht und Luft auf die Gleisebene fluten werden. Sie entstehen in Sichtbeton, da ist es besonders wichtig, vor dem betonieren, die Kelchstützenschalung noch schnell zu kontrollieren.

bauvermessung

Im Stuttgarter Zentrum hat die Südwestmetall ein neues Verbandsgebäude mit Namen Look 21 errichten lassen. Bauvermessung macht dann besonders Freude, wenn sich dank gelungener Geometrie alles zu einem harmonischen Gesamtbild fügt.

Klimaschutz

Draußen zu Arbeiten ist für viele Geodäten der Ansporn, den Beruf zu erlernen. Ingenieurgeodäten können das ausleben und dabei einen langfristigen Beitrag zum Klimaschutz leisten, etwa bei den Vermessungsarbeiten für die Neubaustrecke Stuttgart–Ulm.

Instandhaltung der Bahnanlagen

An vielen Stellen queren Bahnanlagen Wasserläufe. Meist sind keine Brücken nötig. Dennoch müssen die Durchlässe gefasst, und nach vielen Jahren auch saniert werden. Für die präzise Erneuerungsplanung ist es unerlässlich, den bestehenden Dammdurchlass dreidimensional zu dokumentieren, damit der Bahnverkehr noch viele Jahre ungestört rollt.

Hilfsbrückeneinbau

Die Deutsche Bahn rollt täglich über zehntausende von Brücken.

Nach und nach werden sie saniert oder erneuert. Der Bahnverkehr soll weiterrollen, kann jedoch nicht ausweichen. Also muss alles so vorbereitet werden, dass in kurzer Sperrpause der alte Überbau mitsamt Gleisen abgebaut und die neue Hilfsbrücke hereingehoben werden kann. Da muss alles Hand in Hand gehen und vorn und hinten passen.

Referenzrahmen realisieren

Der Engelbergtunnel in der Nähe von Stuttgart ist einer der größten Autobahntunnel und wird täglich von über 100.000 Fahrzeugen durchquert. Nach 20 Jahren Betrieb muss er wegen quellendem Anhydrit grundlegend saniert werden. Als Geometrisches Grundgerüst galt es, zu Beginn der Sanierungsarbeiten, einen röhrenübergreifenden Referenzrahmen zu realisieren.

DB-GIS und AVANI – hier: Neubau Kreuzungsbauwerk

Ein neues Kreuzungsbauwerk im Netz der Deutschen Bahn ist fertiggestellt. Zum Projektabschluss erstellen wir die Gleisvermarkungspläne neu, aktualisieren die Gleisnetzdaten und überprüfen die Lichtraumfreiheit. Mit diesen Informationen aktualisieren wir das Geoinformationssystem (bisher DB-GIS, neu AVANI) der Bahn und erstellen das richtlinienkonforme Protokoll 809.0401V01

Bauvermessung Kienlesbergbrücke

Die Kienlesbergbrücke ist das Wahrzeichen der neuen Ulmer Linie 2, die einmal quer durch die Stadt verläuft. Sie führt die Straßenbahn über den Nordkopf des Ulmer Bahnhofs, direkt über die Neubaustrecke nach Stuttgart. Schon beim Stahlbau ist hohe Präzision gefragt, denn die vorgefertigten Teile haben geringe Toleranzen und müssen knickfrei aneinander geschweißt werden, um die berechnete Stabilität zu erhalten und ein harmonisches Bild abzugeben.

Der Gleisbau erfordert jedoch noch höhere Akkuratesse, besonders in der Höhe. Denn jede Unebenheit wirkt sich direkt auf den Wagenkasten und damit auf den Fahrkomfort sowie den Verschleiß an Schienen und Wagen aus. Bezug für alle Baumaßnahmen sind exakte Koordinaten. Ingenieure und Techniker der intermetric durften in diesem Sinne die Linie 2 und die Kienlesbergbrücke koordinieren.

Lückenschluss der Berliner U5

Eine Baustelle im Zentrum Berlins kommt gut voran. Sie schließt die Lücke zwischen der am Alexanderplatz endenden U5 und der kurzen U55, die vom Brandenburger Tor über den Bundestag zum Hauptbahnhof führt.

Weitere Haltestellen der neuen U5 entstehen am Roten Rathaus, auf der Museumsinsel mit dem neuen Schloss und den berühmten Museen sowie Unter den Linden an der Friedrichstraße. Der Lückenschluss der U5 verbindet die bekanntesten Plätze der Hauptstadt. Was heute erst Geodäten, Bauarbeiter und auserwählte Baustellentouristen betrachten können, wird ab 2020 begeisterte Berlin Besucher befördern.

Gothen Strom Brücke ganzjährig sicher beobachten

Die Göta Alvbron, die Brücke über den Göta Älv, den Strom der Gothen, verbindet die Insel Hisingen mit dem Stadtzentrum von Göteburg, der zweitgrößten Stadt in Schweden. Die 927 m lange Brücke wurde zwischen 1937 und 1939 erbaut und 1966 verbreitert. Seither führen 4 Straßenspuren und 2 Tramgleise über die Stahlbrücke. Sie ist in die Jahre gekommen und soll durch die neue Hisingsbron, die aktuell in unmittelbarer Nachbarschaft gebaut wird, ersetzt werden.

Währenddessen ist aber die Göta Alvbron noch eine wichtige Lebensader Göteborgs. Ingenieure und Techniker der intermetric haben 11 Tachymeter, 4 GNSS Sensoren und Temperatursensoren zu einem automatischen Überwachungssystem zusammengeschlossen um die alte Gothen Strom Brücke ganzjährig sicher zu beobachten.

Westerwaldbahn Geodätische Betreuung von A bis Z

Brückenüberbau, Gleisoberbau sowie das gesamte Brückenumfeld (Böschungen, Treppen/Dienstwege) der Westerwaldeisenbahnbrücke wurde 2018 saniert, um die schöne Brücke zu erhalten und für weitere Jahrzehnte für den Bahnverkehr sicher zu machen. Ingenieure und Techniker der intermetric waren von den ersten Ideen bis zur Schlussdokumentation in der letzten Woche beteiligt: Sie lieferten alle für Planung, Bau und den zukünftigen Betrieb nötigen geometrischen Angaben. Nun ist die Westerwaldbahn wieder wunderbar einsatzbereit.

Orientierung ohne Orientierungspunkte

In der Nähe eines geplanten Hochhauses befindet sich ein alter unterirdischer Luftschutzbunker. Seine genaue Lage und Ausdehnung sollten erfasst werden, um seinen Einfluss auf die Gründung des Hochhauses zu bestimmen. Eigentlich eine Standardaufgabe: Mittels Tachymeter und Laserscanner wird eine vollständige Punktwolke des Bunkers erstellt. Den Lagebezug zur Oberfläche konnten wir über einen 17 m tiefen Schacht mit 60 cm Durchmesser herstellen.

Aber wie stand es mit der Ausrichtung? Jetzt kam ein aus der Tunnelvermessung bekanntes Spezialinstrument zur Orientierung ohne Orientierungspunkte zum Einsatz: der Vermessungskreisel oder Gyromat. Somit konnten wir das gesamte Bunkersystem nicht nur in seiner Form sondern auch in seiner absoluten Lage und Orientierung zur Erdoberfläche richtig im Computer nachbilden.

FAIR – Baugrubenvermessung im GroSSformat

Das FAIR wird das neue Spielzeug der GSI. Die Helmholtz-Gesellschaft für SchwerIonenforschung in Darmstadt ist eines der renommiertesten physikalischen Institute weltweit. Zum Beispiel entwickelten die Forscher des GSI die äußerst wirksame und gewebeschonende Methode der Tumorbestrahlung mittels Ionen.

FAIR steht für „Facility for Antiproton and Ion Research“. Hier wird also bald Antimaterie hergestellt und untersucht. Zurzeit entsteht die riesige, ringförmige Baugrube mit 1,2 km Durchmesser für den Speicherring. Wir überwachen die tiefen Stützwände ordentlich mit angemessen vielen Sensoren, damit sie senkrecht bleiben.

Stockholm – Geomonitoring eines StadtquartierS

Schwedens Hauptstadt floriert. Die Metropole des Nordens ist attraktiv, sie zieht mit ihrem umfangreichen kulturellen Angebot, der starken Wirtschaftskraft und der hohen Lebensqualität immer mehr Menschen an. Die Kehrseite des Erfolgs ist der wachsende Verkehr mit Staus. Doch Stockholm hält dagegen und baut die Infrastruktur aus, auch im dichtbebauten Zentrum um die Schleuse (Slussen), wo sich mit Stadtbahn, Fernbahn, Straße und Wasser vier Verkehrsträger treffen.

Damit bei den umfangreichen Baumaßnahmen nichts schief geht, überwachen unsere automatischen geodätischen und geotechnischen Messsysteme die Bestandsbauwerke und helfen dabei, Stockholm Slussen zu sichern.

Projekt Stuttgart-Ulm – laufende Netzkontrolle

Das Rückgrat jedes Bauwerks ist ein genaues Koordinatensystem.

Nur mit diesem lassen sich die einzelnen Bauteile so dimensionieren, platzieren und orientieren, wie sie geplant wurden. Ganz besonders gilt dies für so ausgedehnte Infrastrukturmaßnahmen wie die EisenbahnNeubaustrecke Wendlingen – Ulm. Geodäten vermarken feste Vermessungspunkte, bestimmen deren Koordinaten und machen das Koordinatensystem dadurch für die Bauarbeiter greifbar. Mit großem Aufwand haben wir das Festpunktfeld der Neubaustrecke vor Jahren aufgebaut und im Zuge der Baumaßnahmen immer weiter verdichtet.

Was aber, wenn sich die Festpunkte als nicht so fest erweisen, wie angenommen? Was, wenn sie durch die Baumaßnahmen Schaden leiden? Wenn das zu spät festgestellt wird, geht das Bauen im wahrsten Sinne schief. Daher wird das Festpunktfeld regelmäßig überprüft und, wo nötig, korrigiert. Auf diese Art bleibt der Bezugsrahmen über Jahre hinweg erhalten.

Stahlbaubrücke präzise lagern

Der Weltmarktführer für elektronische Metallbearbeitungsmaschinen, die für ihre Lasertechnologie bekannte Firma Trumpf, hat am Stammsitz im schwäbischen Ditzingen mehrere Werke. Seit Mai 2018 verbindet eine Fußgängerbrücke zwei durch eine vielbefahrene Straße getrennte Standorte.

Die luftig leicht anmutende Brücke wurde von den Leichtbauspezialisten von Schlaich Bergermann und Partner geplant und auf TrumpfMaschinen gefertigt. Die Ditzinger intermetric Ingenieure und Techniker durften den löchrigen Leichtbau lasergenau lagern.

Kelchstützen – Bauüberwachung

Der neue Stuttgarter Tiefbahnhof wird eine lichtdurchflutete Halle mit großen Spannweiten. Sie besteht aus wabenartig angeordneten Kelchstützen, die Stütze, Dach und Lichteinlass in einem sind. Deren Form ist so optimiert, dass sie äußerst stabil und dennoch filigran sind.

Wie bei einer Eischale ist dabei die perfekte Form entscheidend, damit

die großen Kräfte durch die Stütze in den Untergrund abgeleitet werden.

Daher richten Geodäten nicht nur die Schalungen exakt ein, sondern

sie müssen auch jeden Bauabschnitt der Kelchstützen koordinativ

kontrollieren. Das schöne Bild von Karsten Spörke zeigt das Einmessen

von Passpunkten für ein vollflächiges Laserscanning des ersten

Kelchfußes.

Bahnhof revitalisieren – Projektbetreuung von A bis Z

Von 2013 bis 2018 wurde der Eppsteiner Bahnhof grundlegend umgebaut und saniert, immer mit vermessungstechnischer Begleitung von Ingenieuren und Technikern der intermetric. Doch nicht nur die Bauwerke wurden renoviert, sondern auch ein neues Konzept erdacht: Der 5 Minuten vom Ortskern entfernte Bahnhof sollte wieder ein Mittelpunkt des Lebens in Eppstein werden. Die ideale Verkehrsanbindung an den ÖPNV und das Radwegenetz, ausreichend Fahrradstell- und Parkplätze und eine Fußgängerbrücke bilden den Anschluss in die Umgebung. Magnetwirkung entfalten das Bürgerbüro und das freundliche Restaurant mit verglaster Terrasse.

Das Konzept ist aufgegangen. Wir beglückwünschen den Bürgerbahnhof, der vom Verkehrsbündnis „Allianz pro Schiene“ als Bahnhof des Jahres 2018 ausgezeichnet wurde!

Globale Geodäsie

Die Geodäsie ist nach der Definition von Friedrich Robert Helmert und nach DIN 18709-1 die „Wissenschaft von der Ausmessung und Abbildung der Erdoberfläche“. Vier Vermessungsmarken aus dem Yosemite Nationalpark, unseren Nachbarländern Österreich und Dänemark sowie dem Emirat Dubai zeugen von der globalen Bedeutung der Geodäsie.

Jubelfest

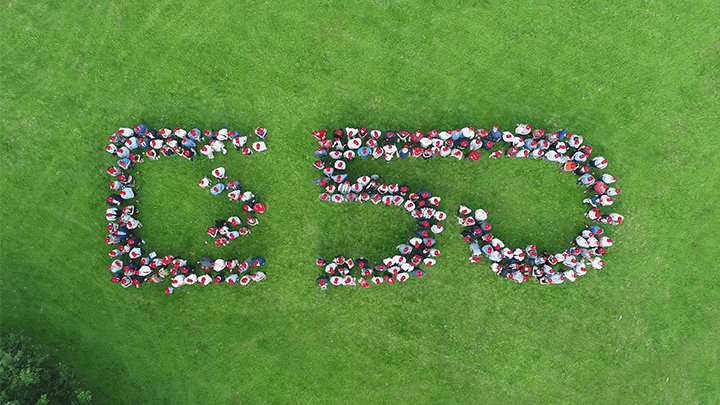

Am 25.09.2017 feierte die intermetric ihr Jubelfest: 50 Jahre Das richtige Maß. Eingeladen waren die Familien der intermetric MitarbeiterInnen und Freunde des Hauses. In der Stadthalle Sindelfingen gab es ein Fest mit eigens komponiertem Theaterprogramm von „Dein Theater“, der Premiere des neuen Films, der die Leistungen der intermetric in den Saal holte, mit fantastischen Mitarbeiterbeiträgen, Kinderprogramm, Zauberei, Verköstigung und zum Ausklang einer Party bis in die Morgenstunden. Die Gäste waren sich einig: „Alles perfekt auf den Punkt!“. Apropos „Auf den Punkt“: Am Nachmittag fanden sich alle im Park der Stadthalle ein und formten das Jubiläumslogo. Das war eine Übung in praktischer Geodäsie: Die Azubis hatten die 305 Punkte tags zuvor zentimetergenau abgesteckt. Das Ergebnis kann sich sehen lassen.

Bauvermessung im Großprojekt

Im Rahmen des Großprojektes Stuttgart-Ulm ist die intermetric im Teilprojekt Neubaustrecke Wendlingen-Ulm in allen offenen Bereichen für die Bauvermessung verantwortlich. Alle Ingenieur- und Erdbauwerke benötigen einen geometrischen Bezugsrahmen. Die Ingenieure und Techniker der intermetric liefern Bezugspunkte in Lage und Höhe, sie stecken Achsen und Bohrpfähle ab, sie kontrollieren die gestellten Schalungselemente und dokumentieren die tatsächlich realisierte Geometrie der fertiggestellten Bauteile. Da gilt es tagtäglich früh aufzustehen. Belohnung gibt so manches Naturschauspiel, wie diese Merklinger Morgenstimmung.

Lichtraumdokumentation

Wieder hat die Deutsche Bahn einen ihrer vielen Tunnel aus dem 19. Jahrhundert saniert und auf den neuesten Stand der Technik gebracht. Kurz vor der Freigabe für den Verkehr lautet die Aufgabe der Geodäten: Im Tunnel alle Engstellen erfassen, Einschränkungen eintragen. Mit dem Photogrammetrischen Einzelbild Lichtraum Messsystem PELIM wird jeder Einbau im Tunnel präzise vermessen. Jede festgestellte Einschränkung wird in einer DB-weiten Datenbank LIRA dokumentiert. Sie wird z.B. verwendet, um Sondertransporte mit Lademaßüberschreitungen zu planen.

Seen gesund erhalten

Brückensanierung

Flughafen fit halten

Geometrische Bauüberwachung

Das stilprägende Element des neuen Stuttgarter Tiefbahnhofs sind die eindrucksvollen Kelchstützen. In ihnen verschmelzen die Funktionen von Säulen, Dach und Beleuchtung. Sie sind von den Planern in einem aufwändigen Prozess geometrisch optimiert, so dass sie bei minimaler Materialstärke dennoch alle Funktionen erfüllen können. Damit ist klar: auch die Ausführung muss geometrisch perfekt der Planung folgen. Im Rahmen der geometrischen Bauüberwachung wirkte die intermetric am Prüfkonzept mit. Auch vor Ort müssen die Ingenieure und Techniker der intermetric in entscheidenden Zuständen die Kelchstützen-Konstruktion kontrollieren.

Hochhäuser hochziehen

Neben Funktion, Ästhetik, Material und Statik gehört die Geometrie zu den bestimmenden Eigenschaften von Bauwerken. Geodäten stellen mit der Entwurfsvermessung sicher, dass die Planung die geometrischen Gegebenheiten der Nachbarschaft berücksichtigen kann. Im Rahmen der Bauvermessung helfen sie, die Planung geometrisch präzise zu realisieren. Beim höchsten Hochhaus weit und breit, beim GEWA Tower in Fellbach, war die Hilfe beim Hochhäuser hochziehen besonders wichtig.

RAVE - Bestand

RAVE - auch im Hafen gefragt

Bauvermessung

An der Neubaustrecke Wendlingen-Ulm gibt es für die Ingenieure und Techniker der intermetric immer was zu tun. Ob im Februar bei Morgenstimmung, ob im November bei spektakulärem Sonnenuntergang: Die Leistungen der Vermessungsfachleute werden mit gleichbleibender Sorgfalt ausgeführt, so wie hier die Absteckarbeiten für die Seebachbrücke bei Weilheim.

Weltpremiere

Am 04.10.2016 gab es auf der Strecke Nürtingen – Neuffen eine kleine Weltpremiere: Erstmals war ein Gleismesssystem im produktiven Einsatz, das in einem einzigen Durchgang das Gleis und sein gesamtes Umfeld abschattungsfrei erfasst und zwar mit einer Auflösung von etwa 5 mm, kinematisch mit Schrittgeschwindigkeit und basierend allein auf GNSS Referenzierung. Für uns Beteiligte war es wie Weihnachten, denn wir hatten an der Entwicklung dieses Systems immerhin einen kleinen Anteil, waren doch in die Spezifikation unsere Anforderungen, in die Auswertung unsere Testmessungen und Prüfungen und in die Produktion unsere Finanzmittel eingeflossen.